Володимир Загородній: Купуючи карʼєр – рахуй гроші

Авторський блог

Автор: Володимир Загородній (на фото), засновник ТОВ «Роксервіс» – дистриб’ютора концерну Sandvik в Україні

Для нового гравця у бізнесі з видобутку корисних копалин будівельної групи – викладене нижче може стати дороговказом для конкретних рішень і дій. Для досвідчених продавців, покупців та операторів кар’єрів наші поради – не зайвий привід задуматися про пріоритети під час модернізації, підготовки до запуску чи продажу видобувних активів. Вірю, що досвід майже 30-річної роботи команди Rockservice із гірничим обладнанням і обслуговування кар’єрів, допоможе визначитися зі справді ефективним використанням коштів і видобутих корисних копалин як на нових, так і на працюючих об’єктах.

Почніть із каменя

Інвестуючи в будь-яке родовище, варто бути впевненим не лише в достовірності заявленої потужності запасів сировини, але і в якісних параметрах корисних копалин.

Фізико-хімічні властивості породи Вам потрібні не просто як набір енциклопедичних даних – але в чіткій прив’язці до техніко-технологічних рішень, які максимізують вигоду від видобування і збагачення.

Саме тому, найперше, що ми робимо коли отримуємо задачу по розробці проекту будівництва чи модернізації – беремо зразки породи у клієнта, і відправляємо до лабораторії Sandvik у Швецію. Досвідчені фахівці на найсучаснішому обладнанні роблять аналізи і висновки щодо абразивності, твердості, індексу дроблення і інших показників, на основі яких ми підбираємо ідеальне обладнання для потреб конкретного кар’єру і його каменю.

Робити аналізи породи варто регулярно. Адже під час розробки родовища характеристики породи можуть змінюватися, відтак для справді якісного прогнозування продуктивності, операційних витрат та налаштування обладнання, потрібний аналіз проб з нових горизонтів чи ділянок.

Ця порада справедлива, як для родовищ гранітів чи інших порід, придатних для виробництва щебеневої продукції, так і для корисних копалин будівельної групи загалом.

Перевірте технологію і техніку

Переконавшись у якості сировинної бази, проведіть технологічну і технічну експертизу об’єкту. Така експертиза допоможе вам отримати відповіді на всі питання щодо реального стану обладнання та застосованої технології видобування і збагачення корисної копалини. Для об’єктивності, залучіть сторонніх фахівців – вони підготують неупереджені висновки.

В першу чергу, варто проаналізувати ефективність експлуатації всіх машин, технологічні втрати. Наприклад, продуктивність гуркотів (грохотів). Сучасне діагностичне обладнання дозволяє перевірити справжню ефективність гуркотів, реальні умови їх експлуатації. Також стане зрозуміло: потрібна повна заміна агрегатів чи буде достатньо змінити налаштування.

Саме таку роботу ми нещодавно виконували на ПрАТ «Южкокс». Задача складалася в перевірці налаштувань двухдекового гуркоту, та їх зміни для досягнення ефективного просіювання з відповідними параметрами. Сервісна команда на протязі робочої зміни провела заміри власної частоти гуркоту та несучої металоконструкції і переконалась, що немає резонансу, який часто призводить до руйнації гуркоту. Також перевірили основне прискорення G, відхилення, кут ходу та довжину ходу та вирішили змінити кількість дебалансів. Після зміни налаштувань сервісні інженери провели повторні заміри та впевнились, що гуркіт ефективно виконує роботу. Як результат, клієнт залишився задоволеним.

Відтак, головна перевага, яку ви отримаєте від техніко-технологічної експертизи на етапі купівлі об’єкта – одразу будете розуміти вартість майбутнього ремонту чи модернізації технологічного процесу. І, в принципі, придатність існуючого обладнання для модернізації.

Також на цьому етапі ви зможете запросити дані про масові вибухи (якщо йдеться про щебеневий об’єкт), виробництво і реалізацію продукції за попередні роки і власноруч перевірити відповідність заявленої продуктивності виробничих ліній реальним показникам.

Якщо ви плануєте придбати нещодавно збудований об’єкт із сучасним обладнанням і якісними технологічними рішеннями – одна справа. Інша – якщо ви отримаєте карʼєр з «радянським спадком». З’ясувавши реальний стан старих виробничих ліній, ви зрозумієте, чи можна їх використати як основу, чи іншим чином поєднати з сучасними рішеннями, або краще повністю замінити. Тут вам знадобляться фахівці, які мають досвід роботи і з обладнанням світових брендів, і з машинами часів СРСР. У нас такі є. На низці об’єктів ми замінювали вітчизняні дробарні комплекси КСД-2200, КМД-2200 і КМД-1750 на Sandvik. Або поєднували, про що розкажу нижче.

Деякі об’єкти практично не підлягають «схрещуванню», або мають суттєві обмеження (передусім через «вікову» неможливість КСД чи КМД стало працювати «під завалом», що є необхідною умовою якісної продукції). І буде значно краще, якщо ці обставини будуть зафіксовані і стануть відомі заздалегідь.

Купили. Що далі?

По-перше, вітаємо, і наша вам повага!

Інвестувати у легальний видобуток і збагачення корисних копалин в Україні, особливо під час війни – це почесно.

По-друге, якщо ваша ділянка не Green Field, який ви розроблятимете з нуля, імовірно, перед вами стоятиме одна з двох, або обидві цілі:

- Досягнути очікуваної продуктивності виробництва;

- Покращити якість продукції – наприклад, знизити лещадність.

І тут перед вами неминуче постане питання: як бізнесмену, вам головне що – CAPEX чи OPEX (капітальні витрати, чи операційні)?

Оманлива економія, або чому не варто гнатися за дешевими рішеннями

Ви хочете просто зекономити сьогодні, купивши дешевше – чи заробляти більше завтра, завдяки якіснішому та ефективнішому (а відтак дорожчому) обладнанню?

Перша порада – плануючи будівництво чи модернізацію, звертайте увагу не тільки на вартість обладнання, але і на майбутні операційні витрати. Наступний приклад саме про це.

Але спершу ще одна, дуже важлива порада – будь-які аргументи про ефективність мають базуватися на фактах, статистиці. Тільки тоді вони варті довіри.

Саме тому команда Роксервіс почала надавати власні послуги буріння на всіх кар’єрах, які бажають розглянути питання придбання бурового апарату Sandvik. Для демонстрації ми привезли новий верстат Pantera DP-1500i з гідроперфоратором. І перші ж застосування на гранітних кар’єрах показали економію палива від 2 до 3 разів (!)в порівнянні зі станками з погружним бурінням.

Власний буровий верстат клієнта, який працював на кар’єрі, витрачав 2,3-2,7 л на погонний метр буріння. А Pantera DP-1500i від Sandvik – показала від 0,79 до 0,94 л на метр буріння свердловини такого ж діаметру з швидкістю буріння 1,05 – 1,14 м/хв.

Тобто, тільки на паливі ми за три місяці буріння зекономили нашому клієнту біля 1,2 млн грн.

Інша зафіксована перевага буріння сучасним верстатом від Sandvik – стала якість буріння, а саме висока точність розташування і взірцева геометрія свердловин: як наслідок, суттєво скоротився вихід негабариту (був 15% – став 7%), ефективніше використовуються вибухові речовини.

І якщо додати економію за рахунок скорочення витрат на переробку негабариту, менші витрати на транспортування та збільшення продуктивності дробарно-сортувального заводу завдяки кращій гірничій масі, то сукупний річний економічний ефект кар’єру може сягнути близько 6-8 млн грн.

Крім цього, ми прораховували економію для іншого потужного щебеневого кар’єра в одній із центральних областей: з розрахунку на великий річний обсяг буріння, працюючи нашим верстатом, зекономлять 150-200 тис. євро за рік – тільки на паливі.

Так, такі сучасні верстати коштують дорожче, ніж у конкурентів. Але від інвестиції у Sandvik ви отримуєте стільки «бонусів», і такого розміру, що відповідь буде однозначною. Звісно, якщо ви справді вмієте рахувати гроші і цінувати час.

Дивіться на якість і реальні операційні витрати, на вартість володіння.

Щоб зрозуміти вартість володіння зробіть нехитрі розрахунки. Візьміть CAPEX і OPEX і розділіть на продуктивність – для бурового верстату це метр погонний буріння, для гідромолота – кубічний метр, для дробарки – тонна продукції. Ви отримаєте реальну ефективність того чи іншого обладнання, а не просто : «Ура! Я купив дешевше!».

Інакше поженетеся за «трьома копійками», а втратите сотні тисяч євро.

Також не забувайте, що сучасне високотехнологічне обладнання – це ще й скорочення викидів в атмосферу CO2, що має особливе значення на шляху до Grean Deal. Що менші викиди – то «зеленіша» продукція.

Ще одна повчальна історія про «економію». Не називатиму кар’єр з етичних міркувань. Власник (а об’єкт у досить логістично привабливому місці) заявив, що готовий вкласти в будівництво заводу $1,1 млн. Завод Sandvik для тих об’ємів, які хотіли на кар’єрі, обійшовся би у $1,5 млн. Додатково ми були готові ще й взяти об’єкт в операційне управління, все налагодити, навчити персонал… Нажаль переміг підхід «зекономити зараз». Як результат, їм поставили якісь «одноразові» дробарки без належного футерування корпусних елементів, з маслостанціями без фільтрів, без системи контролю, автоматизації та іншого. Власників мені було відверто шкода.

Що було б варто зробити власнику кар’єру в вищезгаданому випадку? Якщо його проект був справді економічно цікавим, варто було прокредитуватися у банку на $0,4 млн, що було б нескладно під заставу обладнання Sandvik (до того ж, події відбувалися задовго до повномасштабного нападу РФ у регіоні, далекому від зони АТО). Якщо у схожій ситуації опинитеся ви – не розмінюйтеся на дешеве (але сумнівно якісне) «щось», якщо можна постаратися, і зробити все з гарантією результату і довговічності.

Step by step

З досвіду спостереження за різними реконструкціями, можу порадити втілювати грандіозні задуми – поступово.

Наприклад, ще на початку 2000-х, на старому карʼєрі в Донецькій обл., ми зробили заміну середньої і третьої стадії дроблення, але спочатку на одній лінії. Нам пощастило, що перед третьою стадією дроблення був великий штатний накопичувальний бункер. Встановлення віброживильника з частотним регулюванням продуктивності дозволила нам легко автоматизувати роботу конусної дробарки СН660 під завалом, що вплинуло на зниження лещадності на 10-15%. Клієнт подивився на результати і був задоволений тим, наскільки зросли якість і продуктивність. Після цього, через два роки завдяки модернізації заробив кошти, які зміг вкласти в реконструкцію вже іншої лінії.

Інший приклад – якщо на придбаному вами кар’єрі вже є нехай і старий, але працюючий завод, який дає достатній обʼєм великої фракції. Тоді є сенс взяти напівмобільний дробарно-сортувальний комплекс для дрібної фракції. Це абсолютно робоча схема. Так ми зробили на Токмацькому гранітному кар’єрі у Запорізькій області. Оскільки ми не могли інтегрувати наше обладнання з контрольованим живленням дробарки в існуючу технологічну схему дроблення, довелося робити новий вузол (у напівмобільній версії, щоб не переробляти проект виробництва). І клієнт просто брав фракцію 5-50 свого старого заводу і грузив екскаватором у дробарку Sandvik. Досяг якості менше 10% лещадності, і в результаті такої модернізації, наш клієнт став драйвером на щебеневому ринку цього регіону.

Після успішної реалізації такої схеми на цьому кар’єрі, аналогічну реконструкцію зробили на кількох інших об’єктах, не лише у Запорізькій області, і не пошкодували: щокові дробарки СМД та КСД на другій стадії, а на третій стадії ми встановлювали сучасний Sandvik. Тобто, ми почали «з кінця», що зрештою дало кар’єрам можливість заробити гроші на подальші модернізації і другої, і першої стадії.

Але звертаю увагу, не заміна старого обладнання на нове, а технологічна реконструкція третьої стадії з бункером, живильником, обертовий розподільник живлення RFD (Rotary Feed Distributor) дають результат. З допомогою бункера + живильника ми контролюємо рівень завалу камери дробарки, а RFD вирішує проблему сегрегації живлення. Якщо ж ви бажаєте досягти найкращого результату по якості, то не відправляйте продукт після другої стадії дроблення на кінцевий розсів фракцій, а відправляйте його в камеру дроблення третьої стадії.

Big Data допоможе

Я вже згадував, що в основі інвестиційних рішень мають бути сухі факти, нещадна статистика. Тому хочу звернути увагу на ще один фактор, який варто брати до уваги, оцінюючи об’єкт для інвестицій, або здійснюючи реконструкцію/модернізацію щойно придбаного кар’єру. Цей фактор – передові інформаційні технології. Ними володіють, їх розробляють ті, хто інвестує у власні R&D-департаменти (Research and Development). Sandvik – один з таких глобальних виробників.

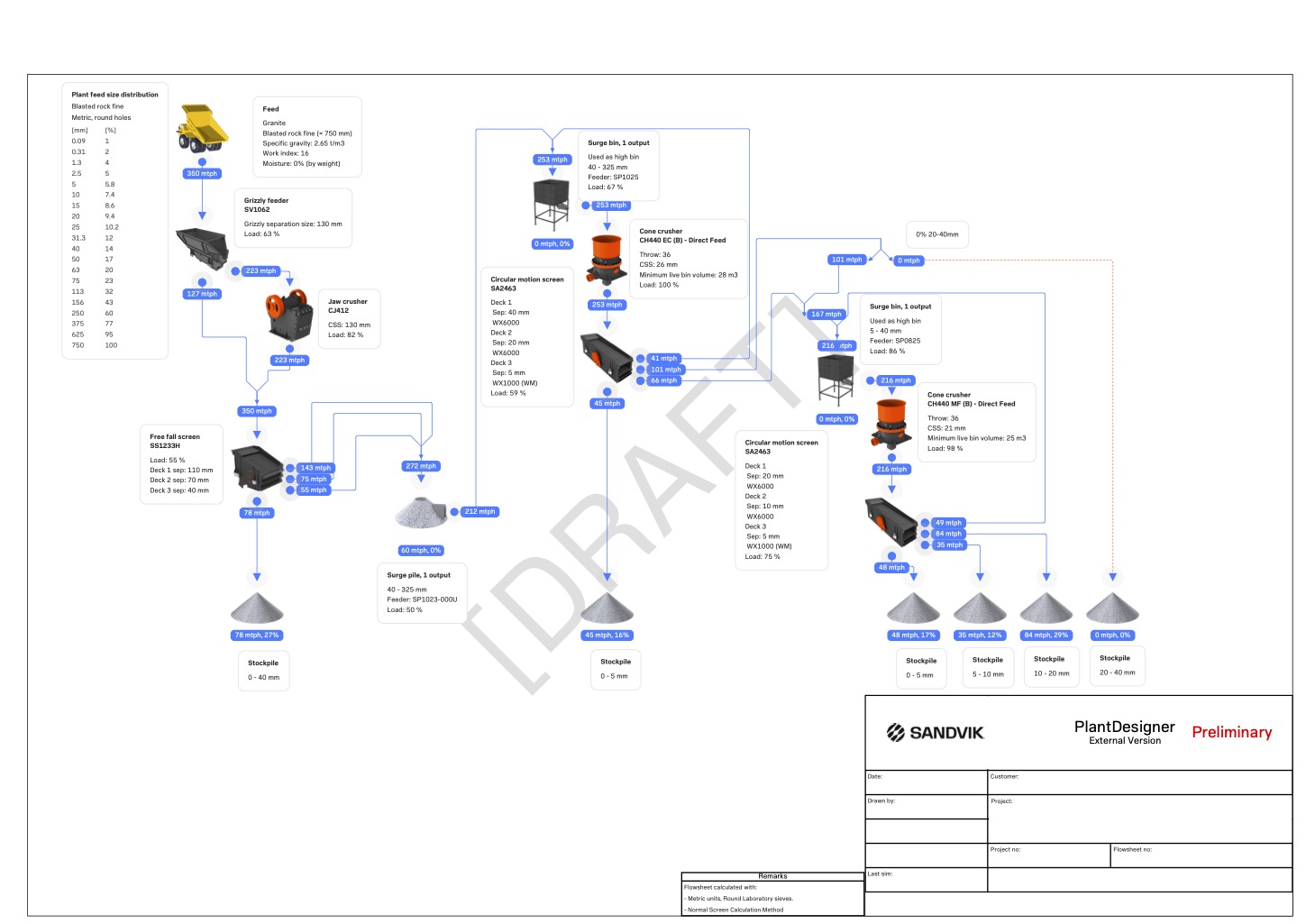

Вже 40 років у Sandvik працює і вдосконалюється застосунок PlantDesigner:

За моїми спостереженнями, це один із найкращих інструментів у світі, з точки зору технологічного моделювання процесу дроблення та сортування. До бази даних PlantDesigner вносяться всі дані з усіх об’єктів по всьому світу, де Sandvik колись щось постачав, планував, або розробляв технологію, брав зразки породи. І всі ці дані враховуються для вдосконалення технологічних процесів.

Інший бік роботи з сучасними інформаційними технологіями – розширена гарантія від Sandvik, яка запроваджується з цього року: 5 років гарантії на конусні дробарки, і 3 роки – на щокові.

Щоб підтверджувати «розширену» гарантію, протягом календарного року, залежно від напрацювання дробарки, ми маємо зробити 3-4 інспекції: розібрати дробарку, зробити заміри, визначити ступінь зносу основних елементів і відправити всі дані в електронному вигляді на сервери Sandvik, щоб інженери виробника бачили, як насправді експлуатується машина за цей період часу, чи витримує клієнт всі необхідні інструкції щодо експлуатації і т.д.

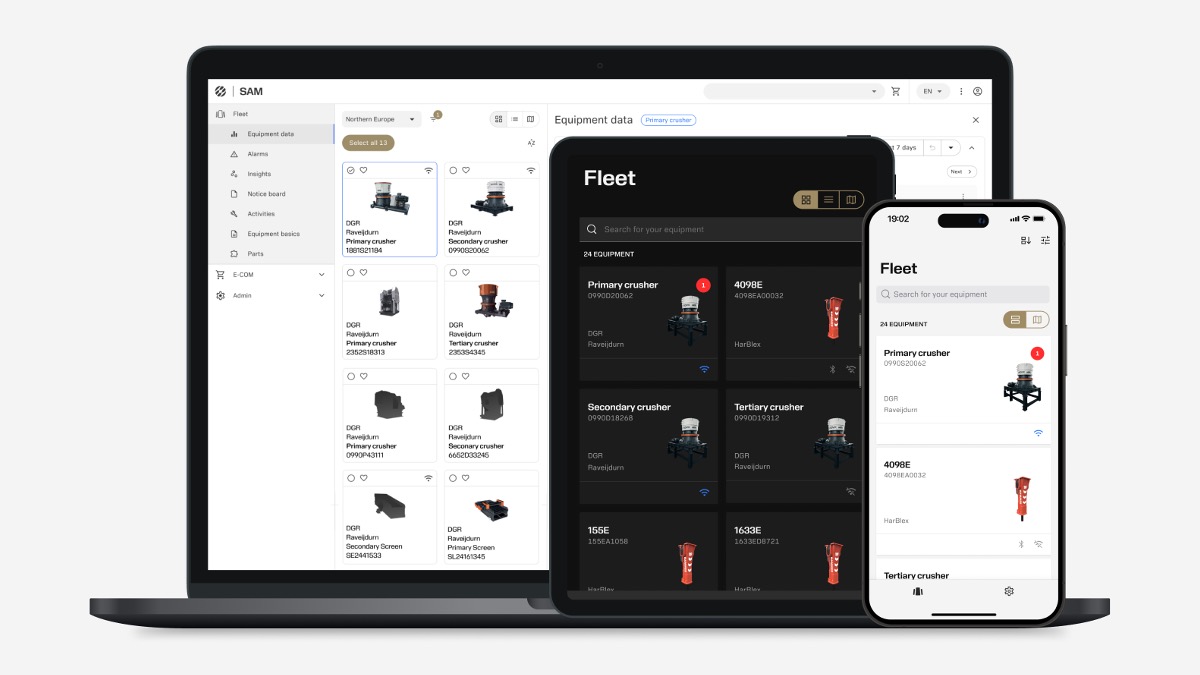

До речі, раніше нам потрібно було вручну знімати дані з ASRi-модулів на борту обладнання під час планових оглядів/обслуговування. А тепер Sandvik в усьому світі тримає курс на Big Data в режимі онлайн. Інший програмний продукт – SAM дозволяє знімати інформацію з дробарок саме в такому режимі.

Дані надходять до клієнта – і де б він не був, може стежити онлайн, як працюють його машини. Ці ж дані бачимо ми як сервісна компанія, і вони передаються до компанії Sandvik (аналітика допомагає виробляти ще ефективніше обладнання).

Ми аналізуємо ефективність використання машин. Якщо бачимо, що установка експлуатується неправильно – можемо одразу зателефонувати клієнту і попередити його, що щось пішло не так, що треба терміново втрутитися в процес, щоб не завдати шкоди обладнанню та зберегти його в робочому стані. В такому підході величезний плюс для клієнта – він зможе миттєво реагувати на виробничі виклики, а отже заробляти більше!

Автор: Володимир Загородній, засновник ТОВ «Роксервіс» – дистриб’ютора концерну Sandvik в Україні. Ілюстративні фото надані автором.