Олександр Сирота: Потенціал ринку крутонахильних конвеєрів в Україні – $1 млрд на рік

Компанії та ринки

Виробник гірничого обладнання, першими металоконструкціями якого були банківські сейфи.

Команда, яка з семи працівників на старті зросла до 250-ти, розширила виробничі площі з 270 до 25 000 м2, розбудувала власне конструкторське бюро, відновилася після втрати бізнесу в Донецьку і тимчасової окупації на Харківщині, постачає власні продукцію та інженерні рішення для найбільших видобувних і переробних підприємств України, вийшла на ринки Європи й Азії.

Засновник та незмінний керівник, який починав практикуючим щелепно-лицевим хірургом в буремні 1990-ті, перетворив улюблений Harley Davidson на світового призера і однією з головних цінностей нашого часу вважає щирість.

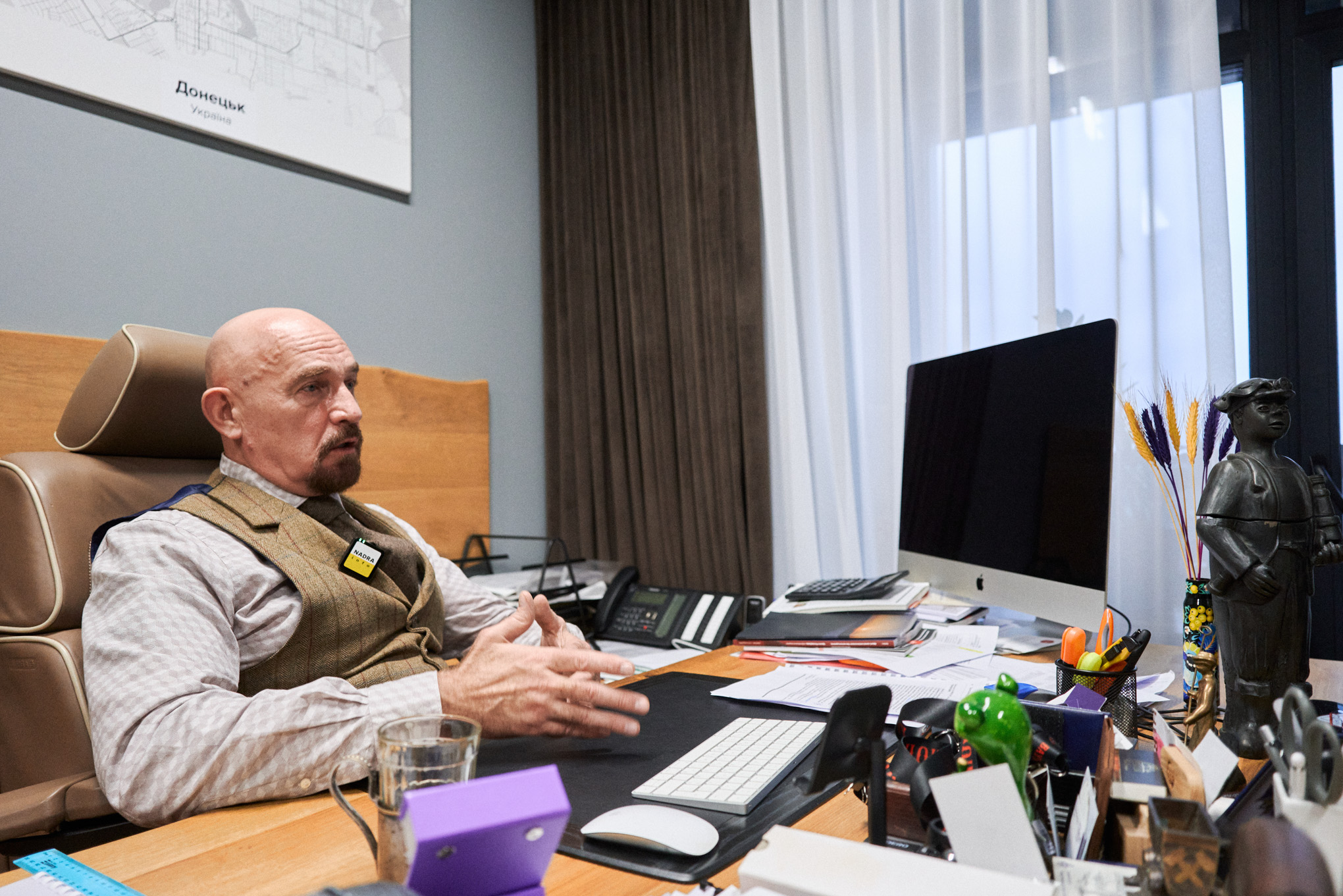

Про компанію і продукцію «ОСК-ТЕХНОЛОДЖІ», шлях і деякі правила життя її СЕО – читайте в першому великому інтервʼю Олександра Сироти (на фото) для NADRA.INFO.

NADRA.INFO: Пане Олександре, ми з Вами познайомилися в кулуарах United by Mining у вересні. А в жовтні, здається, я зустрічав обладнання ОСК-ТЕХНОЛОДЖІ на промисловому майданчику солевидобувного підприємства на Закарпатті…

Олександр Сирота: Так, це був той захід для видобувної галузі, який чомусь відкривав Генеральний прокурор…

Щодо можливості зустріти наше обладнання, скажу без перебільшень – в Україні, напевно, не існує діючого гірничо-збагачувального комбінату чи шахти, де б не використовували продукцію ОСК-ТЕХНОЛОДЖІ.

В жовтні ОСК-ТЕХНОЛОДЖІ також брала участь у виставці Mining & Minerals Expo 2025. Які враження і висновки?

Ми були здивовані. Виявилося, що ми там були чи не єдині виробники гірничого обладнання (хоча, коли пішли подивитися сусідній павільйон зі спецтехнікою – натрапили на наш конвеєр, використаний виробником мобільного бетонного вузла).

Якщо про висновки – сьогодні неймовірно звузився внутрішній ринок і продовжує звужуватися, буквально на очах. Цей дещо сумний фактор змушує нас прискоритися для виходу на зовнішні ринки.

Ми вже коригуємо стратегічні плани розвитку з урахуванням того, що 70% продукції будемо постачати на зовнішні ринки, і вже рухаємося в цьому напрямку.

Можливо, ми ще відстаємо від іноземних конкурентів за критерієм сучасності виробничого обладнання, яке використовуємо, але в усьому іншому, я вважаю, ми точно не гірші – навпаки, ми гнучкіші, оперативніші, з нами простіше.

Чого нам не вистачає, так це автоматизації. Але цей провал стосується не тільки виробництва гірничого обладнання, але й будь-якого іншого обладнання, яке виробляється в Україні. Тут треба надолужувати, і для цього у нас є всі можливості: і талановиті «айтішники», і чудові розробки… Щоправда, всі вони йдуть туди, де є не тільки гроші, але й стабільність. Тому як їх утримати в Україні – це все ще питання.

І це не єдині виклики перед виробниками гірничого обладнання: треба не лише утримувати людей, сплачувати їм гідну зарплату, але й мати можливість покращувати культуру виробництва, дбати про безпеку праці, будувати альтернативні джерела енергопостачання, використовувати все, що завгодно, але врешті-решт зберегти все, що маємо, і зростати. Бо якщо не будеш зростати – ти на шляху до загибелі виробництва.

Щодо безпеки на виробництві, пригадується 2020 р., коли NADRA.INFO запросили в одну з вугільних шахт на Дніпропетровщині. Що найперше вражало – вимоги безпеки. Довелося здати всі ґаджети, з собою в шахту не дозволили взяти ані смартфони, ані екшн-камеру GoPro – фотографували тільки двома незвичними і не найзручнішими фотоапаратами, які пройшли відповідну сертифікацію. Нам пояснювали, що це вимога безпеки – у шахті можливі викиди метану, і якщо пристрій дасть іскру – буде вибух. Ви ж виготовляєте обладнання для шахт – як у вас із вибухозахистом?

Повністю зрозуміла і правильна вимога! Значить, саме на тому пласту, де ви були – існує велика вірогідність різкого викиду метану: уявіть, що десь у надрах є газовий міхур, і раптом порушилася порода, десь одна тріщинка пішла – все, метан починає викидатися, і будь-яка, навіть маленька іскра, це одразу вибух. Тому ризики там справді шалені.

Щодо нашого обладнання, наприклад, наші вибухозахищені електродвигуни – дуже конкурентна продукція на ринку. На деяких тендерах ми навіть перемогли двигуни Siemens, які використовуються в прохідницьких вугільних комбайнах.

Ми пишемо про користування надрами в Україні лише з 2019 р. Тоді як компанії ОСК-ТЕХНОЛОДЖІ – вже більше 20 років. Давайте познайомимо наших читачів з Вами. Звідки Ви? Де навчалися і працювали? Як починали свій бізнес?

Я народився в місті Слов’янськ (Донецька обл.) в 1969 р., там прожив до 1986 р., потім в Артемівську (зараз Бахмут) навчався в автошколі ДОСААФ, звідки пішов до лав Збройних Сил Радянського Союзу – в учбову частину, де готували сержантський командний склад, потім потрапив до окремого розвідувального батальйону. Після служби, у 1989 р. вступив до Донецького медичного інституту УРСР, а закінчував вже в 1994-му Донецький медичний університет Незалежної України.

Хто Ви за медичною спеціальністю?

Щелепно-лицевий хірург.

За спеціальністю я пропрацював до 1998-го року в лікарні ім. Вишневського на Панфілова, на кафедрі черепно-лицевої хірургії разом із професором Самаром Едуардом Миколайовичем, з Коробовим Василем Прокоповичем.

Ваші руки тримали скальпель? Ви оперували пацієнтів?

Так, але через нестачу коштів у медицині – був змушений піти працювати до свого одногрупника, який на той час почав займатися роздрібною торгівлею. А потім почав потихеньку зростати в самостійному напрямку. І своє власне перше підприємство в Донецьку я відкрив у 2003 р.. 1 серпня нашій компанії виповнилося 22 роки.

Бізнес у Донецьку я розвивав до 2014 року. Коли ж вторглася РФ і розпочалося АТО, я, можна сказати, втратив усе: ми виїхали родиною, залишивши і будинок, і квартири, і ресторани.

Але недаремно наші конкуренти кажуть: Сирота – як Фенікс.

Вже в 2015-му ми почали відроджуватися. Спершу довго шукали приміщення, яке дало б нам змогу започаткувати таке ж виробництво, яке було в Донецьку. Нам було потрібно близько 2000 м2. Розглядали два міста – Харків і Дніпро.

Чому ці міста?

По-перше, це великі індустріальні міста. По-друге, логістика для наших основних покупців саме з цих міст була найзручнішою. І, по-третє, це доступність персоналу, який можна було там винайняти.

Третій пункт – дуже важливий. Бо якщо задуматися, виробництво можна будь-де відкрити. Промислових площ – достатньо, хтось та й запропонує привабливіші умови, і постане питання: де брати фахівців. Щоб були саме ті спеціальності, яких ти потребуєш: зварювальники, слюсарі, фрезерувальники, інструментальники і всі інші.

Мені здається, в сукупності за трьома критеріями Дніпро міг би перемогти Харків?

Дуже суперечливе питання. Я думаю, Дніпро і Харків багато в чому схожі – з висловлених мною міркувань. Але тільки один ХТЗ (Харківський тракторний завод) – свого часу був таким монстром, який міг перекрити за потенціалом все Дніпро.

Отже, ми обрали цей напрямок для відродження виробництва, бо ХТЗ потихеньку почав згортати свою діяльність, і багато спеціалістів опинилися в стані пошуку роботи. Плюс ті площі, які ми знайшли у Харкові, були прийнятними за умовами.

В лютому 2015-го ми переїхали в Харків, а вже в травні – зробили постачання замовнику нашого першого виробу.

Відсутність забюрократизованих процедур ухвалення рішень завжди давала нам можливість швидко рухатися до мети.

Все ж таки, розкажіть, як ви прийшли від практикуючого лікаря-хірурга (який вочевидь освіту отримував не для годиться) – до засновника і керівника компанії-виробника гірничого обладнання? Як відбулася ця трансформація?

Непросте питання!

Так, моя медична освіта була не для галочки. Я дуже хотів працювати хірургом, жив цим. Тож перехід був тривалим.

По-перше, пішов працювати до одногрупника, який розбудовував мережу ларьків, щоб можна було прогодувати родину. Тоді у мене народилася дитина, а коли ти винаймаєш квартиру і вартість оренди – твоя місячна зарплата, то… Я намагався підпрацьовувати в санітарному пропускнику, але потім таки пішов у торгівлю. Спочатку – продавцем ларька в нічну зміну, там заробляв у 3-4 рази більше, ніж в лікарні. До того ж, згадайте, це був 1997-й рік – коли в лікарнях не було нічого – ні шовного матеріалу, ні лавсану, ні нормальних знеболювальних (новокаїн – у кращому випадку), не було навіть марлі!

Та попри все це, я ще довго залишався на півставки хірургом, щоб зберегти можливість далі займатися в медицині.

Але, коли ти вже занурюєшся в бізнес – береш на себе відповідальність за одне, за інше… Досить швидко я в ларьковому бізнесі мого товариша почав займатися забезпеченням, формувати асортимент в залежності від географічного розташування точок продажу: для ларьків на маршрутах повернення шахтарів додому після зміни це був один набір продуктів, а в центральній частині міста, поблизу дитячих садочків – інший, для дітей і мам. Всі ці моменти я пройшов, як навчання маркетингу в польових умовах. Та це було цікаво, мені сподобалось, я почав далі занурюватися в торгівлю, і зрозумів, що майже весь крам для ларьків везеться з гуртовин у Польщі. Тоді я почав сам возити товар і розподіляти його між точками продажу.

Але коли ларьків стало дуже багато, мені стало нецікаво продовжувати займатися цим бізнесом – я занурився в інший напрямок, пов’язаний з безпекою, а саме, автомобільними сигналізаціями (вони на той час були шалено популярні).

Я відкрив перший в Донецьку центр безпеки автомобіля, ми почали встановлювати сигналізації і замки на коробки передач.

Згодом переключив фокус на банківську безпеку: у нас було чимало замовлень від фінустанов, а вони тоді зростали як гриби після дощу, потребуючи систем відеонагляду, охоронних сигналізацій та – сейфів! І коли я придивився до сейфів, які банки замовляли з-за кордону і просили нас встановлювати, сказав, що ми і самі такі можемо виготовляти.

Саме так почалося моє перше виробництво металевих конструкцій: я взяв гільйотину, краєзгин, купив метал, навчився фарбувати порошковою фарбою – і ми зробили перші власні сейфи! Згодом навчилися робити сейфи до п’ятого класу захисту! Все робили самі, єдине, що купували – німецькі замки Mauer.

В 2003 р. ринкові умови почали змінюватися, і я зрозумів, що мені не цікаво працювати на когось. Тоді я відкрив свою власну компанію ОСК-ТЕХНОЛОДЖІ. Це сталося, можна сказати, випадково: продавці металу для сейфів сказали, що у них є боржник, який постачає труби на шахту – чи то «Донбас», чи то «Україна» (зараз і не пригадаю) – і запропонували розглянути можливість взяти цей бізнес під своє керівництво. Я приїхав, подивився, зрозумів, що для мене нічого складного немає. І – почали з труб шахтного водовідливу: з простого стапеля, який ми зварили просто на вулиці, і з приміщення на 270 квадратів.

Сьогодні нам 22 роки і ми працюємо на 25 тисячах квадратних метрів.

Головне за ці роки було – розуміти, куди ми рухаємося, і що нам для цього треба. Щоб не тільки ти сам покращувався, зростав, але і щоб працівники, з якими ти працюєш – думали і рухалися в одному напрямку з тобою. І щоб вони вірили. Ти повинен бути тим лідером, який створює не просто умови для роботи, а який надихає і мотивує йти в потрібному напрямку, усвідомлюючи, що наше майбутнє саме там.

Ваша медична освіта – перша, але ж не єдина, чи не так?

Саме так.

Я також закінчив Економіко-правовий факультет Донецького Університету, навчався в Національній Академії Управління.

На кого ви орієнтувалися, розвиваючи виробництво фактично з нуля в індустріальному регіоні?

Це не просто індустріальний регіон! Це регіон саме вугільного видобутку (наприклад, 80% моїх пацієнтів у хірургії були гірники, вони ж були наймасовішим покупцем у ларьках, мережу яких я розвивав), і шахтарі – це неймовірна сила, яка рухає всю економіку Донбасу. І тоді так було, і зараз так є – там все пов’язано.

Хоча, звісно, якщо зануритися в питання економіки регіону, то неправильно буде казати, що це тільки шахтарський край. Якщо брати по кількості представників професій, то більше там хіміків і металургів. Шахтарі – на третьому місці. Але і металурги, і хіміки – залежать від шахтарів. Видобуте вугілля потрапляє на ГЗК, потім – до металургів, які виробляють метал, експортують його і дають країні валютну виручку. Або ж вугілля йде на теплову генерацію, без якої взагалі ніяка економіка не працює. Відповідно, саме в цьому напрямку і рухалися. Обсяги були великі, шахти відкривали нові стволи, а порушені економічні зв’язки між країнами Радянського Союзу не давали змогу закривати повністю всі потреби вугільного видобутку в обладнанні. І це наводило на думку, що треба розвиватися саме в цьому напрямку.

А чи була інша компанія, можливо, іноземна, яка для вас була взірцем? З когось брали приклад?

Ні. Ми робили по-іншому.

Ми дивилися, що маємо змогу опанувати – і швидко опановували. Наприклад, почали з труб для шахтного водовідводу: закуповували трубу, виготовляли фланці та з’єднання, які давали можливість секцію трубопроводу від 6 до 12 метрів між собою поєднати за 5 хвилин (нашими трубами за годину можна було будувати кілометровий трубопровід). І це був тільки початок: зʼєднання спершу були болтові, потім фланцеві, клинові. Та й з трубами працювали різними – і звичайними фарбованими, і гарячого цинкування (100-ка, 112-ка, 150-ка).

Після труб ми опанували критично важливе обладнання клапанної групи. Потім – почали виготовляти редукційні вузли (із клапанами і засувками для розподілу рідин).

Далі – додали до сортаменту протипожежні стовбури чи стовбури з протипожежними вставками (з гайкою Богданова для швидкого приєднання пожежного рукава і гасіння пожежі).

Після цього дивимося – що ще можемо опанувати, щоб налагодити виробництво? На що є великий попит? Бачимо попит на замки та арочне кріплення – почали брати креслення, занурюватися в тематику. Знайшли потрібні преси, спробували – вийшло, випробували, пішли далі.

Саме так – крок за кроком, ми йшли, нарощували свій сортамент (у більшості штампованих виробів), поки не дійшли до машинобудівельного напрямку. Його ми започаткували десь у 2016 році.

Перший крок у цьому напрямку – виробництво конвеєрних роликів, ми налагодили його і перейшли на наступний рівень, до виробництва власне конвеєрів. Відтак прийшло усвідомлення того, що потрібно розбудовувати таке виробництво, яке буде закривати максимально всі потреби для шахт і не лише для них. І яке можна постійно нарощувати, розширювати, доповнювати окремими напрямками, обʼєднаними потребами індустріального споживача. Таке виробництво, яке б дуже глибоко займалося потребами видобувної галузі взагалі.

Скільки працівників було у Вашій команді, коли ви стартували в середні 2000-х?

У 2003-му нас було семеро. На піку нашого виробництва в Харкові – більше 300.

Сьогодні – 250.

Після повномасштабного вторгнення Ви не релокували виробництво на Захід?

Так, все виробництво у Харкові. Все працює.

В 2022 р. ми швидко опинилися під тимчасовою окупацією і на лінії бойового зіткнення – до нас спочатку зайшли орківські танки – їх звідти вибивали танки українські, а потім українські танки накривали російські «гради»… так ми втратили близько 7 тис. кв. м виробничих потужностей і всі компʼютери (вкрали окупанти).

Але вже в 2022 році ми почали відновлюватися, і в 2023-му – у що ніхто не вірив! – ми не просто повністю відновилися, а ще й побудували два нових сучасних цехи: для виготовлення труб і для виробництва конвеєрного транспорту.

Дозвольте уточнити, сьогодні ОСК-ТЕХНОЛОДЖІ на власних потужностях самостійно виготовляє труби? Чи купуєте і доводите під потреби замовника?

Саме так. Але зважайте: труба буває різна. Наприклад, те, що виготовляє Інтерпайп – звісно, ми не зможемо. А от товстостінну трубу, наприклад, нестандартних діаметрів – від 820 мм до 1420 мм ми виготовляємо. Трубу 530-630 мм – також. Також виготовляємо 630-ту трубу. І це товста стінка – 10 чи 12 мм, а це означає доволі складний процес виготовлення.

Загалом, виробництво «ГОСТівської» труби – цікаве і перспективне. Тому що вся наша система водопостачання і централізованого опалення – зношена. І все це треба замінювати. І ми робимо саме необхідну для цього трубу, наносимо на неї і ізоляційний, і теплоізоляційний, і антикорозійний прошарки захисту.

На початку бесіди Ви сказали, що в Україні не існує працюючого ГЗК чи шахти, на яких не було б вашого обладнання: чи то труб, чи роликів, чи конвеєрів, чи кріплень абощо. Все ж, хто саме в переліку Ваших найбільших замовників?

По Україні – це ДТЕК Енерго і ДТЕК Мережі, підприємства Метінвесту, Полтавський ГЗК, Добропілля-видобуток, Мирноградвугілля, Львіввугілля, Східний ГЗК, Марганецький ГЗК, Криворізький ЗРК, Катіон Інвест, ВКФ Велта, Порт TIS, Нікопольський завод Феросплавів, ОГХК (Іршанський ГЗК і Вільногірський ГМК)…

Наразі працюємо над продажами до Узбекистану та Німеччини. Вже постачаємо продукцію до Польщі, Естонії, Казахстану.

Наприклад, на Польщу ми постачаємо анкерні болти 1,65 – 1,85 м, а також замки шахтних арочних кріплень. А Норвегія закуповувала наші анкерні болти для укріплення схилів і тунелів.

До речі, в цьому році ми нарешті виграли тендер і отримали можливість постачання на Європейський ринок наших роликів для конвеєра.

Було складно?

Заходити на європейський ринок – неймовірно важко.

По-перше, нас там ніхто не чекає.

По-друге, вони завжди мають змогу сказати: «Слухайте, у вас там такі високі ризики, ви у зоні бойових дій, тож ми не будемо з вами працювати».

По-третє – час. Скажу так, наші ролики «Європейська гірнича лабораторія» випробовувала півроку! Неважливо, скільки це коштує, але сам підхід – півроку перевірок і випробувань!

Останнє випробування полягало в тому, що вони занурювали ролик до великої ванни з агресивним середовищем. Добу він там крутився (не просто лежав занурений, а саме крутився), потім його виймали, розрізали і дивилися, щоб всередині навіть запотівання не було – такі там вимоги до українських виробників!

Ми, мабуть, одні з перших в Україні, хто взагалі почав експортувати до країн Європи українську продукцію саме для гірничої промисловості.

Щоб потрапити на ринок будь-якої країни, треба пройти низку етапів: отримати сертифікат якості, витримати випробування спершу в лабораторіях, а потім у польових умовах – і вже після того всього отримаєш змогу постачати.

Але ми щодо всіх цих етапів спокійні, тому що у нас є своя лабораторія, стенди для перевірки електродвигунів, будь-якої автоматики та ін.. Ролики ж перевіряються на боїння, на герметичність, на відповідність вальничного вузла (вальниця – підшипник), на ущільнення, на все-все.

Вперше чую український замінник слову «підшипник»…

Так, українською «підшипник» буде «вальниця». Свого часу, десь в 1970-х, започаткували об’єднання технічної документації і використання слів «болт» і «підшипник». Хоча питомо українською «болт» – це «прогонич». Бо він проганяє, йде різьбою. А «вальниця» взагалі дуже логічне слово, бо вона – єдине, що насаджується на вал, тому і вальниця. І вальничними вузлами нашими ми пишаємося!

До речі, в 2021 році ми зробили перші кроки до аграрного бізнесу – зробили власну дискову борону, дуже цікаву, використовуючи наші вальничні вузли. І вона показала себе неймовірно впевнено, але, на жаль, почалася велика війна і цей напрямок ми для себе закрили.

Скільки Ви інвестували в ОСК-ТЕХНОЛОДЖІ від моменту створення бізнесу?

Гадки не маю, не рахував.

Якщо казати про вартість нашого бізнесу, я думаю, на сьогодні це близько 150-200 млн грн.

Утримувати власну лабораторію – дороге задоволення?

Це не дороге задоволення, якщо ти розумієш, що саме тобі в першу чергу треба.

Власна сучасна лабораторія – обов’язкова умова, якщо ти переймаєшся якістю своєї продукції.

І в компанії повинна бути людина, яка знається на всіх приладах, як і в якій черговості їх правильно використовувати.

Не можу не запитати про виторг ОСК-Технолоджі. Forbes писав, що в 2023 р. Ваша компанія отримала дохід 398,8 млн грн. Скільки вторгували в 2024-му?

Справді, в 2023-му наш виторг склав понад 398 млн грн.

Повторюся, ми були чи не єдині у нашому регіоні, хто в 2023 р. сказав, що треба не просто працювати, а треба працювати на повну, в дві зміни, і відбудовуватися, і покращуватися, і розширюватися.

В той рік уже відчувався дефіцит виробників, бо хтось поїхав, хтось не міг відновитися, хтось почав робити релокацію. А тим, хто залишився, дуже складно було набрати людей.

Люди – це єдиний ресурс, для яких ти повинен бути настільки надійним і надавати їм таку впевненість, щоб вони відчували себе у тебе на роботі краще, ніж удома.

Тоді ці люди будуть в тобі впевнені, будуть з тобою працювати і будуть розуміти, заради чого вони працюють. Будуть бачити майбутнє, до якого ти їх ведеш. Не зневірюватися – а навпаки, приходити на роботу, радіти життю і мати можливість повернутися додому і сказати своїм: «Слухайте, все буде Україна! Все буде неймовірно, все буде круто в нас!».

Щодо результатів 2024-го – наш дохід склав щось біля 391 млн грн. Це наш, умовно, середньостатистичний річний виторг.

Ви згадали компанію «Катіон Інвест», яка будує першу за часів Незалежної України нову шахту – в Закарпатській області, на Тереблянському родовищі камʼяної солі. В жовтні мені випало побувати на проммайданчику Катіону, де я на власні очі бачив конвеєр і ролики, які мали готуватися до монтажу для відновлення видобутку. Це ж були Ваші ролики? Що Ви загалом скажете про цей проект? Як зайшли в нього? У Вас були конкуренти?

Так, вони підіймають сіль з шахти на денну поверхню нашим конвеєром.

Звісно, у Катіону були пропозиції і від інших постачальників конвеєрного обладнання, але нас там дуже добре знали і були впевнені в нас. Спрацювало прислівʼя: спочатку ти працюєш на своє ім’я, а потім твоє ім’я працює на тебе. Так сталося і тут: колектив ДП «Артемсіль», виїхавши з окупованого Бахмуту, перейшов майже всім складом до «Катіон Інвест» – інженери, технологи – і вони порадили нас власникам. З нами зв’язалися, ми зробили тендерну пропозицію, і з усіх пропозицій наша була найкраща – ми і започаткували співпрацю. От і все.

Наскільки мені відомо, надрокористувач отримав пропозицію також від однієї німецької компанії, яка полягала, якщо не помиляюся, у поставці конвеєрного транспорту Caterpillar. Але наша пропозиція була цікавішою, думаю, тому що ми виходимо не лише з технологічних рішень, але і зі стратегічних перспектив розвитку проекту.

Тобто?

Справді, здавалося б – де ми, а де стратегічний розвиток. Але дивіться, у них 6 кілометрів до залізничної станції, до якої треба буде возити сіль. Я їм кажу: «Тими дорогами, які є (або навіть якщо ви нові прокладете), селяни не пропустять ваших вантажівок із сіллю. Бо самоскиди, по-перше, гучні, а по-друге, викидають купу вихлопних газів. І по-третє, коли у селян почнуть лускатися хати, вони вас просто проклянуть і перекриють дорогу!».

Як альтернативу, в Катіоні розглядали власну гілку залізниці…

Так, розглядали. Але знову ж таки, я кажу їм, дивіться, ви покладете рейки за свій рахунок, але змушені будете віддати те все на баланс Укрзалізниці, і у вас не буде свого локомотива – в кращому випадку тільки вагони. І це вартість, будемо рахувати, $1 мільйон за 1 кілометр.

Ми ж запропонували зробити підвісний конвеєр, який нікому не буде заважати. Навіть аграрна техніка вільно буде проходити під ним, бо ми одразу заклали в проект 10-метрову висоту. Ми вже навіть обрали напрямок, де він буде проходити, передбачили легке обслуговування, і сказали, що, головне – ми маємо змогу це все втілити у життя: «Ви одразу будете від шахти робити постачання до вантажного майданчика на залізничній станції. І там завантажувати вагони будь-якими обсягами – без простоїв, без зайвих витрат. Завантажили майданчик на станції – конвеєр вимкнули, накопичуєте сіль на майданчику біля шахти. Потрібно дати більше солі на станцію – включили, сіль поїхала. І все тихо, без викидів, без будь-якого дошкуляння довкіллю!»

Катіон прийняв Вашу пропозицію? Ви вдарили по руках?

Ми навіть зробили проєктну документацію. Якщо не помиляюся, вони нам за неї навіть проплатили або зробили передплату.

У нас залишилися всі напрацювання та експертизи, топографія постачання, трасування на місцевості для цього конвеєра.

Тому я сподіваюся, що конфлікт між співвласниками незабаром вляжеться, ми будемо спокійно працювати і швидко реалізуємо цей амбітний проект.

А ми будемо стежити і розповідати нашим читачам про реалізацією – здається, такого в Україні ще не робили. А як щодо ваших крутонахильних конвеєрів – КНК? Вони – одна з “фішок” ОСК-ТЕХНОЛОДЖІ сьогодні?

КНК для видобувної галузі – це транспорт майбутнього, а для нас – це продовження історії про розвиток, наш наступний етап.

Ми наразі готові побудувати такий конвеєр – перебуваємо в кооперації з нашими інженерами і конструкторами.

Ми дослідили всі закордонні напрацювання щодо КНК, маємо власні, і якби не повномасштабне вторгнення – ми би вже побудували такий, для видобувача залізної руди в Кривому Розі – (ми саме вели перемовини в грудні 2021 р., але напад РФ все перекреслив).

На моє переконання, наші крутонахильні конвеєри – найкраща альтернатива автомобільному транспорту для вивезення породи з карʼєру на денну поверхню.

Без конвеєра, як сьогодні працює більшість карʼєрів? Дороги, самоскиди, час… А з КНК – ставите дробарку, з дробарки – в бункер, з бункера – на конвеєр, і – нагору. І що глибший карʼєр, то більше від такого конвеєру вигоди.

Про які обсяги транспортування руди йшлося для криворізької компанії?

Мільйон тонн на місяць.

Нескладно порахувати, скільки знадобиться автівок, ходок, ПММ, сервісних витрат і зарплат водіям, щоб вивезти такий обсяг руди.

Коли ти починаєш рахувати економіку в довготривалому періоді, усвідомлюєш, що КНК не просто вигідніше – ти думаєш, як взагалі без цього раніше обходився?! Бо тобі замість 50 автівок треба буде 2-3, які їздитимуть у кар’єрі. Всю решту роботи зробить конвеєр.

Здається, чи не єдине підприємство в Україні, в якому я на власні очі бачив конвеєр для транспортування гірської породи з карʼєру – Вирівський карʼєр, що видобуває граніти на заході Рівненської області і входить до німецької групи Basalt AG…

Технологією КНК цікавилиcя інші видобувні компанії, крім згаданого вами надрокористувача з Кривого Рогу? Як Ви оцінюєте перспективу цієї технології для українського ринку?

Наразі я бачу велику перспективу КНК в Україні, але для цього треба відновити видобуток хоча б у довоєнних масштабах, завантажити ГЗК і вирішити питання морської логістики. Бо сьогодні галузь фактично стоїть на тлі всіх ризиків війни.

Тому, як тільки повернеться впевненість у майбутньому – на напрямок крутонахильних конвеєрів в Україні чекає бум.

Думаю, тільки по Україні ємність ринку КНК на найближчі 10 років складе не менше, ніж $1 млрд на рік. Це я говорю про комплексну оцінку з можливостями реалізовувати такі проекти під ключ – не лише підіймати руду з карʼєру, але і транспортувати її до ГЗК прямим конвеєром, на відстань до 47 км (ми прораховували таку можливість)!

Скільки фахівців працюють у конструкторському бюро ОСК-ТЕХНОЛОДЖІ? Як ви прийшли до створення цього підрозділу?

Без КБ – неможливо розвивати виробництво!

Ми до цієї думки прийшли, коли почали виготовляти замки для арочного кріплення. А точніше, власні прес-форми для замків.

Спершу ми зробили власну плавильню – де переплавляємо металеві обрізки на нові заготовки, які пускаємо на гаряче штампування. І тут потрібна прес-форма, в якій заготовка після удару не розплавиться, а збереже потрібну конфігурацію. Виготовляти її треба з інструментальної сталі, обробка якої – важкий процес. Звісно, є компанії, які займаються прес-формами, але нас це стимулювало масштабуватися, самим розробити креслення і виготовляти прес-форму. Так ми побудували окремий інструментально-слюсарний цех і спростили собі життя – на одному замку завдяки правильно виготовленій прес-формі ми економили до 10%.

Конструкторське бюро ми заснували ще в Донецьку. Тоді у ньому було два інженери, сьогодні – 20, у кожного своя спеціалізація: хтось веде напрямок конвеєрів, інші – барабанів, редукторів, станцій, возиків, ліфтів, надґрунтових доріг, монорельсових доріг та ін..

Якщо ти хочеш робити якісну продукцію і опановувати нові складні вироби, твої інженери і конструктори між собою мають бути на одній хвилі. І поруч з ними мають працювати економісти, які зроблять всі розрахунки, щоб ти одразу розумів, скільки що буде коштувати, що ти маєш змогу зробити самостійно, а що треба закуповувати. Саме тому КБ – це життєва необхідність.

Таке наше бачення і його розуміють всі працівники – а ми намагаємося обирати кращих. Ми започаткували інститут наставництва, побудували в себе гуртожиток (гарний, по три людини в кімнаті, з кухнею та столовою). І один наставник (наприклад, токар чи фрезерувальник) може навчати до трьох людей, які мають змогу приїхати, жити, навчатися і в подальшому отримати для себе працевлаштування. Це – дуже важливо. Це те, чим повинна займатися наша держава. Але вона цим не займається, тому це робить бізнес.

Який найбільший проект ОСК-ТЕХНОЛОДЖІ реалізувала для підземного видобутку? І що Ви скажете про перспективу вугільних шахт у Львівській та Волинській областях?

Львівська область – перспективна. До речі, ось цей Шахтар (подарунок зі Львівщини) – виготовлений з цільного шматка вугілля, видобутого ДП «Львіввугілля»:

У ДП «Львіввугілля», я вважаю, велика перспектива, тому що воно постачає вугілля на державні ТЕСи. Якщо ж казати про «Волиньвугілля» – там дуже тонкі пласти. І щоб їх розробляти, треба будувати бурошнекові комбайни. По-перше, такі комбайни в Україні ніхто не виготовляє, а по-друге, вартість піднятої на-гора тонни буде невиправдана. Тим більше, що достатньо вугілля, яке видобуває Павлоград і Львіввугілля, тому я на Волині не бачу ніякої перспективи.

Якщо ж говорити про найбільший підземний проект, який ми реалізували – то це стрічковий конвеєр для Метінвесту: суцільний, на 1100 м – аналогічний ми можемо зробити для транспортування породи до 7 км.

За Вами на стіні карта Донецька. Що позначено?

Будинок в середмісті, в якому була наша квартира.

В Донецьку у мене також був власний будинок і три ресторани. Квартиру націоналізували, а будинок я подарував дитячому будинку.

А де Донбас-Арена?

Ось тут, вище.

Для мене Донецьк залишився загадкою. Я бував там лише одного разу, в 2010-му, першим авіарейсом Львів-Донецьк-Львів, відкритим до Євро-2012. Місто запамʼяталося тисячами троянд, чистотою на вулицях і Донбас-Ареною. Але звісно, це була лише центральна частина, за межі якої нас не возили…

Міська влада дбала про чистоту і порядок, щоденно контролювала благоустрій, це було красиве місто!

Коли Вам телефонують, лунає не мелодія, а звук… схожий на звук V-подібного двигуна – це ж звук мотоцикла, так?

Так.

Звук Вашого мотоцикла?

Мої звучать інакше.

Їх у мене два: Honda Goldwing і Harley Davidson Softail.

Harley Davidson – кастом, «колясочник» у стилі SteamPunk. Він дворазовий чемпіон Європи і друге місце на Чемпіонаті світу по кастомайзингу в Америці.

Проєкт робили і втілювали у життя майже три роки.

Wow!!!…

Кожна деталь у дизайні мотоциклу (навіть нахильні шестерні передачі газу) були розраховані і втілені в життя саме так, щоб будь-хто подивився і сказав би «Wow!».

Це модель 1999-го року, але від оригіналу тут нічого не залишилось. До того ж, це станній карбюраторний Harley Davidson – я хотів саме карбюраторний, щоб він звучав правильно.

А «Голда» (Honda Goldwing) – це для дальніх подорожей.

Багато намотували до війни?

Бувало 15 тисяч за сезон!

Байкер-клуб «Байстрюки» – значна частина вашого життя?

Неймовірна!

«Байстрюки» засновано два роки тому. До того ми були в іншому клубі. Але клуб мав коріння російське, і коли нам засновники сказали, що вони типу «поза політикою», ми вийшли з нього. І почали робити свій. До речі, у нас є і свій військовий підрозділ «Байстрюки», з яким ми пройшли непростий, але також неймовірний шлях.

Байкерський рух спонукає бути відвертим, дуже щирим, нетерплячим до брехні і до несправедливості. Це важливо.

Емблему «Байстрюків» Ви розробляли особисто і теж з нуля?

Так, макет робив особисто з «нуля». Пізніше із заліза виготовили логотип просто на нашому заводі.

Я на мотоциклах з 13 років. Я пам’ятаю, як ми крутили «Касік» (К-750), МТ-10; як свій перший стартер від Запорожця мастирив на «Касік»; як в Україну прийшли перші японські байки Honda – і ми побачили, що є кращі мотоцикли, ніж «Ява» і «Чизет»!

В байкерській спільноті, за великим рахуном, ніхто не знає, хто ти, який в тебе статус, скільки в тебе грошей. Ти приїжджаєш, зустрічаєшся, ви разом їдете на мотофестиваль чи на інші заходи, і – просто спілкуєтеся. І оцінюють тебе не по вартості одягу і аксесуарів, а по тому, як ти себе поводиш, як ставишся до інших.

На сьогодні щирість – це, мабуть, найбільший дефіцит нашого життя. Це те, чого нам не вистачає. Саме щирості. Тому що більшість намагається, в кращому випадку, промовчати, а в гіршому – сказати те, чого від них хочуть почути. І це псує твоє життя, якщо ти оточуєш себе такими людьми: коли ти помиляєшся, тобі ніхто не скаже, що ти помиляєшся. Якщо ти поводишся як мудак, тобі ніхто не скаже, що ти поводишся як мудак – а це врешті-решт приводить до певних проблем. А коли людина щира і вона щиро робить все, наприклад, допомагає військовим не заради Facebook-репортажу, а справді переймається, допомагає і робить все для перемоги – тоді і буде перемога.

Насамкінець запитаю про пораду для читачів. На Вашій полиці чимало бізнес-літератури. Що саме Ви порадите прочитати бізнесменам-початківцям чи СЕО?

В першу чергу, раджу читати книги про менеджмент. Наприклад, «Золоте кільце» (автор Саймон Сінек – Ред.) – вивчити, запамʼятати і керуватися у будь-яких ситуаціях. Це ті підвалини, той ґрунт, на якому ти знову і знову відбудовуєш себе як керівник.

Також однозначно раджу «Хто. Як наймати найкращих» (автори Джефф Смарт і Ренді Стріт – Ред.) – вона просто незамінна. Спочатку ти робиш бізнес на натхненні, а потім розумієш, що натхнення треба перетворювати на стабільність. І тут найголовніше – люди, які будуть з тобою до кінця.

Автор Володимир Бойко, ІА NADRA.INFO

Фото: Валентин Кузан